機加工基礎知識

發布時間:2025-02-27 分類:新聞 瀏覽量:5919

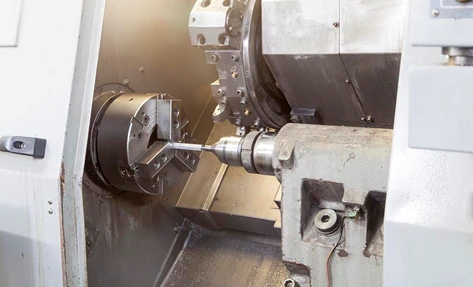

機械加工

機械 加工 作為現代制造業的核心技術,通過車床、銑床、磨床等專業設備對金屬、塑料等工件進行切削、磨削、鉆孔等多道工序,精確調控零件的幾何形狀、結構尺寸與表面光潔度,確保從汽車發動機部件到航空航天精密零件的全領域制造需求。隨著數控技術與自動化生產線的深度整合,加工流程實現了從傳統人工操作向智能化編程控制的轉型升級,在提升加工效率的同時有效控制生產成本。嚴格遵循國際標準的質量控制體系,通過實時監測刀具磨損狀態與加工參數優化,保障批量生產中的工藝穩定性。當前工業4.0趨勢下,機械加工正朝著柔性化生產與數字化管理方向演進,為復雜零部件的定制化需求提供可靠解決方案。

機加工

數控加工

數控加工

數控加工依托計算機編程精確控制機床運動軌跡,通過自動化執行車削、銑削、鏜孔等精密加工工序,將金屬、工程塑料等原材料高效轉化為符合設計規范的復雜零部件。其核心優勢在于數字化指令驅動的高重復精度與多軸聯動能力,可適應從醫療器械微型元件到能源裝備大型結構件的全尺度制造需求。現代智能工廠通過集成CAM編程系統與在線檢測裝置,實現加工參數動態優化與刀具壽命智能預測,在提升航空航天、汽車模具等高端領域加工效率的同時,確保批量生產中的尺寸一致性。隨著物聯網技術與數字孿生模型的深度應用,數控加工正加速向云端協同制造與自適應工藝調整方向演進,為智能制造生態提供關鍵技術支撐。

機加工的分類

車削加工?

通過車床主軸驅動工件旋轉,結合刀具的徑向/軸向進給運動,專精于軸類、盤套類等回轉體零件的內外圓加工,在汽車傳動軸、液壓缸筒等批量生產中展現高效切削優勢,可處理碳鋼、 鋁合金 到高溫合金的多種材料,數控車床更可實現螺紋車削與偏心結構的精密加工。

銑削加工?

運用立式/臥式銑床的多刃刀具旋轉切削,勝任復雜型腔、三維曲面的成型加工,從模具鑲塊的分型面到機器人關節的連接槽皆為其典型應用場景,五軸聯動數控銑削技術突破空間角度限制,在葉輪、螺旋槳等異形件加工領域具有不可替代性。

磨削加工?

采用砂輪微粒進行微米級材料去除,是淬硬鋼、陶瓷等超硬材料獲得鏡面精度的終極工藝,精密主軸制造中的軸承滾道與醫療器械人工關節的表面處理均依賴此技術,通過在線測量系統與恒溫車間的環境控制,確保亞微米級尺寸穩定性。

鉆孔、鉸孔、攻絲等加工?

涵蓋從基礎通孔加工到精密螺紋成型的完整孔系解決方案,深孔鉆削技術滿足槍鉆、油氣管道等特殊長徑比需求,復合刀具的應用使鉆鉸攻工序一次裝夾完成,大幅提升發動機缸體、液壓閥塊等多孔系零件的加工效率。也常用于 壓鑄模具 制造。

機加工設備

車床

?作為回轉體加工的核心裝備,車床通過主軸驅動棒料或盤類工件高速旋轉,配合刀塔的徑向/軸向復合進給運動,精準完成外圓車削、端面切削及螺紋加工。現代數控車床集成動力刀具與Y軸功能,可對不銹鋼、鈦合金等難切削材料進行車銑復合加工,廣泛應用于汽車凸輪軸、液壓閥芯等精密零件的批量生產,其雙主軸設計更可實現自動化連續加工。

銑床

?憑借多軸聯動的空間加工能力,銑床借助立式/臥式主軸驅動面銑刀、球頭刀等刀具實現復雜型面成型,五軸數控銑床通過工作臺擺動突破空間角度限制,在航空發動機葉片、注塑模具鑲件的三維曲面加工中展現不可替代性。配備自動換刀系統的加工中心,可一次性完成鋁合金框架件從粗加工到精銑的完整工藝流程。

鉆床

深孔加工領域的專業解決方案提供者,鉆床通過高速主軸驅動麻花鉆、深孔鉆等刀具實現精準孔系加工,槍鉆技術配合高壓冷卻系統可完成長徑比超過30:1的深孔鉆削。智能鉆削中心集成鉸孔、鏜孔工藝模塊,滿足能源設備管板、汽車變速箱殼體等多規格孔系的高效加工需求,配備激光對刀儀實現鉆頭磨損實時補償。

磨床

精密制造的最后一道質量防線,磨床采用CBN砂輪或金剛石砂輪對淬硬鋼、硬質合金等超硬材料進行納米級精度修整,數控成型磨床通過閉環反饋系統可穩定保持軸承滾道、絲杠螺紋的微米級輪廓精度。配備在線測量系統的無心磨床,為光學儀器導柱、液壓閥芯等大批量高精度零件提供全自動磨削方案,恒溫車間的環境控制確保加工穩定性。

其他機加工設備

數控機床?

作為智能制造的核心載體,數控機床通過多軸聯動與CAM編程系統的無縫對接,將復雜零件的三維建模數據直接轉化為精密加工指令,在航空航天鈦合金結構件、醫療器械植入體的多工序集成加工中展現技術優勢。配備自適應控制系統的智能機床可實時感知切削力波動與刀具磨損狀態,結合工業物聯網平臺實現加工參數的云端優化迭代,為汽車模具、光學器件等精密制造領域提供柔性化生產解決方案。

激光切割機?

依托高功率光纖激光器與振鏡定位技術,激光切割機以非接觸式加工實現不銹鋼、鋁合金等金屬板材的微米級精密切割,其智能監控系統可自動識別碳鋼氧化層并調整焦點位置,在新能源汽車電池托盤、電子元件散熱片的加工中顯著提升效率。萬瓦級激光切割設備突破厚板切割瓶頸,配合自動上下料機械臂,為工程機械、船舶制造行業提供全天候連續作業能力,熱影響區控制技術有效保障精密零件的后續焊接質量。

水切割機?

采用超高壓水射流混合石榴砂的冷態切割工藝,水切割機憑借無熱變形的獨特優勢,在碳纖維復合材料、大理石異形裝飾件的加工中保持材料原生性能。五軸動態切割頭通過空間角度補償技術,實現渦輪葉片陶瓷涂層、食品級塑料容器的三維輪廓精準分離,其環保特性徹底消除傳統切割產生的粉塵污染,在醫療耗材、建筑幕墻行業的高標準加工場景中成為首選工藝。

機加工工藝

切削原理

切削原理:切削運動是刀具與工件之間的相對運動,包括主運動和進給運動。

切削速度:切削速度是指刀具切削刃上選定點相對于工件待加工表面在主運動方向上的瞬時速度。

切削深度:切削深度是指待加工表面與己加工表面之間的垂直距離。

切削刀具

刀具材料:常用的刀具材料包括高速鋼、硬質合金、陶瓷和超硬材料等。

刀具幾何參數:刀具的幾何參數包括前角、后角、主偏角、刃傾角等,對切削力、切削熱、耐用度和工件表面質量等方面都有影響。

刀具的刃磨:刀具的刃磨包括砂輪的選擇、刃磨工藝和刃磨質量的檢測等。

切削液

切削液的作用:切削液的作用包括冷卻、潤滑、清洗和防銹等。

切削液的種類:切削液的種類包括乳化液、合成液和切削油等。

切削液的選用:切削液的選用應根據加工要求、工件材料和刀具材料等因素進行選擇。

機加工工藝流程

毛坯準備?

基于零件力學性能要求,通過鑄造、鍛造或3D打印制備近凈成形毛坯,針對鈦合金航空結構件采用熱等靜壓工藝消除內部缺陷,鋁合金壓鑄毛坯需經X射線探傷確保氣孔率<0.2%。智能制造車間通過MES系統自動匹配毛坯批次與加工訂單,實現從原料入庫到粗加工的全流程追溯。

工件定位?

運用六點定位原理設計模塊化夾具系統,液壓膨脹芯軸確保薄壁筒類零件0.005mm徑向跳動精度,五面體真空吸盤為異形復合材料提供無損裝夾方案。針對新能源汽車電機殼體加工,采用激光掃描與自適應夾緊力控制技術,補償毛坯尺寸波動對定位基準的影響。

刀具準備?

基于切削仿真數據預判刀具壽命,PVD涂層硬質合金刀具應對高溫合金斷續切削,金剛石鍍膜鉆頭實現碳纖維復合材料無毛刺加工。智能刀庫通過RFID芯片自動識別刀具參數,在加工中心換刀過程中同步校準刀具補償值,確保汽車模具型腔加工的尺寸一致性。

切削加工?

多軸聯動數控機床執行全序加工策略,車銑復合中心對航空發動機機匣一次裝夾完成內外型面加工,微潤滑技術使Inconel 718材料的切削效率提升40%。五軸加工中心通過擺線銑削工藝將深槽加工刀具壽命延長3倍,配合在線測量系統實時修正刀具路徑偏差。

工件檢測?

三坐標測量機(CMM)構建數字化檢測閉環,藍光掃描儀捕捉渦輪葉片葉型輪廓偏差,工業CT無損檢測鋁合金鑄件內部縮孔。SPC系統統計分析關鍵尺寸CPK值,AI視覺檢測表面缺陷識別精度達99.7%,檢測數據自動上傳QMS系統生成電子化質量檔案。

機加工質量控制

機加工誤差分析

原始誤差:與機床、夾具、刀具和工件本身有關,如制造和裝配誤差。

加工誤差:由于加工過程中各種因素引起的誤差,如切削力、切削熱、刀具磨損等。

檢測誤差:在測量過程中由于測量設備、測量方法、測量環境等因素引起的誤差。

質量控制方法

預防控制:通過設計和工藝控制減少誤差,提高產品質量。

過程控制:通過實時監測和調整加工過程,確保產品質量穩定。

成品檢驗:對成品進行檢驗和測試,確保產品符合規定要求。

機加工表面質量

表面粗糙度:表面微觀不平度的高度,影響零件的耐磨性和疲勞強度。

表面波紋度:表面波紋的形狀和尺寸,影響零件的疲勞強度和密封性。

表面加工紋理:表面加工留下的痕跡和紋理,影響零件的外觀和配合精度。

機加工尺寸精度控制

加工尺寸精度:加工后零件的實際尺寸與規定尺寸的符合程度。

定位精度:加工過程中工件相對于機床的定位精度,影響零件的裝配精度。

重復定位精度:機床在相同條件下重復定位的精度,反映機床的穩定性和可靠性。

開始定制機加工零件

?寧波賀鑫為復雜零部件提供一站式數控加工解決方案,提供從快速原型到批量生產的全周期精密機加工服務,依托五軸聯動加工中心、車銑復合設備集群及瑞士寶美超精密機床,專精于汽車零部件等產品生產。立即上傳圖紙至智能報價系統,獲取含DFM優化方案與刀具損耗分析的精算報告。聯系我們

加工設備安全操作規程?

設備啟動前檢查?

驗證液壓系統壓力穩定性(20-25MPa)與氣壓管路密封性,使用紅外熱像儀檢測主軸電機繞組溫度異常,核對數控系統軟限位與硬限位雙重保護設置。針對五軸加工中心需額外校驗轉臺鎖緊機構,激光干涉儀檢測導軌定位精度誤差≤0.02mm,確保碳鋼工件夾持時磁性吸盤的剩磁強度≤5高斯。

設備操作規程?

嚴格執行SOP參數設定規范:鑄鐵粗銑切削速度限制在150-220m/min,硬質合金刀具進給率按ap=2mm×ae=35mm梯度調整。加工鈦合金時必須啟動微量潤滑(MQL)系統并監測切削區煙霧濃度,操作人員需穿戴抗沖擊面罩與阻燃服,遇主軸過載報警立即觸發緊急制動按鈕。

設備停機后保養?

閉環清理切削液槽金屬碎屑并檢測pH值(8.5-9.2),使用超聲波清洗機去除刀柄錐面微米級油膜殘留。每月執行滾珠絲杠反向間隙補償(C3級精度絲杠補償量≤0.015mm),通過振動頻譜分析預判主軸軸承壽命,潤滑脂加注量精確至±0.5ml。

機加工事故案例分析?

事故案例一?

某汽配廠數控車床主軸過熱起火:操作員違規關閉冷卻液進行不銹鋼連續車削,切削溫度突破900℃引燃油霧。事故后強制加裝熱成像監測系統,并在PLC中植入切削熱力學模型,實現溫度-轉速聯動控制。

事故案例二?

龍門銑床防護門聯鎖失效致殘:設備改造時屏蔽安全光柵信號,鐵屑飛濺擊穿5mm亞克力擋板。整改方案升級為IP67防護等級的壓力感應地墊與雙回路光柵,觸發響應時間≤0.3秒。

機加工發展趨勢與挑戰?

機加工技術發展趨勢?

- 數字孿生驅動:機床狀態實時映射云端,加工誤差預測準確率達99.2%

- 復合加工革命:車銑鏜磨一體化設備減少裝夾次數,葉輪加工周期縮短60%

- 綠色制造:氫能源切削技術替代乳化液,碳足跡降低45%

機加工產業面臨的挑戰?

- 高技能人才斷層:五軸編程技師缺口達37%,需AR遠程指導系統補位

- 超硬材料加工瓶頸:碳化硅鏡面加工刀具壽命僅15分鐘,亟待等離子輔助切削技術突破

- 數據安全風險:CNC系統漏洞導致G代碼被篡改,需區塊鏈加密傳輸

機加工技術發展前景展望?

量子測量技術將尺寸檢測精度推進至納米級,AI自進化算法使切削參數動態優化效率提升300%。到2030年,基于腦機接口的機床手勢控制、零排放干式加工中心將成為高端制造標配,微型工廠模式重構航空航天供應鏈。