亜鉛ダイカストとアルミダイカストのコア技術(shù)の比較

發(fā)布時間2025-02-19 分類広報(bào) 瀏覽量4663

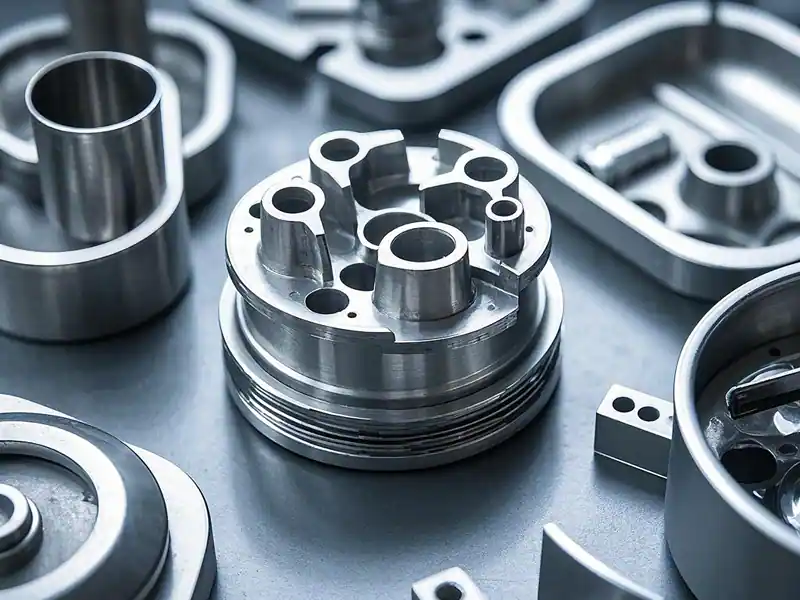

現(xiàn)代製造業(yè)では、自動車、電子機(jī)器、航空宇宙など多くの分野でダイカスト鋳造技術(shù)が広く使用されています。亜鉛ダイカストとアルミダイカストは、ダイカストプロセスの2つの主要な流れとして、製造業(yè)における2つの明るい真珠のように、それぞれが獨(dú)特の光を発し、異なる利點(diǎn)と適用シーンを持っています。エンジニアにとって、製品の設(shè)計(jì)と生産において、ダイカスト技術(shù)の正確な選択は非常に重要であり、それは製品の性能が優(yōu)れていること、コスト管理が合理的であること、生産効率が期待に応えられることに直接関係しています。この記事では、亜鉛ダイカストとアルミダイカスト技術(shù)について、材料特性、プロセスパラメータ、コスト構(gòu)成などの比較の次元から詳細(xì)に分析し、エンジニアのための包括的かつ詳細(xì)な選択の意思決定の參考資料を提供します。

技術(shù)的原則

(i) 亜鉛ダイカストの原理

亜鉛合金を液體狀態(tài)に加熱し、高圧を利用して精密金型キャビティに素早く注入し、その後素早く冷卻し、高圧下で凝固させて亜鉛合金ダイカストを得る。亜鉛合金は融點(diǎn)が比較的低いため、ダイカスト鋳造の際に液流が起こりやすく、金型への充填が容易です。

(ii) アルミニウムダイカストの原理

アルミニウム合金は、ダイカストマシンで高圧をかけながら加熱溶融し、高速で金型キャビティに充填され、圧力冷卻結(jié)晶化の作用により、必要なアルミニウム合金が形成され、ダイカスト鋳造されます。アルミニウム合金は、その特性上、ダイカスト鋳造では、鋳物の品質(zhì)を確保するために、溫度と圧力のパラメータを制御するために注意を払う必要があります。

コア?パラメーター比較表

| 比較次元 | 亜鉛ダイカスト | アルミダイカスト |

|---|---|---|

| 密度 (g/cm3) | 6.6-7.1 | 2.6-2.8 |

| 融點(diǎn) (℃) | 380-420 | 580-660 |

| 引張強(qiáng)さ(MPa) | 220-420 | 160-310 |

| 熱伝導(dǎo)率 (W/m-K) | 110-130 | 90-150 |

| 金型壽命(金型回?cái)?shù)) | 1,000,000+ | 100,000-200,000 |

| 表面粗さ Ra(μm) | 0.4-0.8 | 0.8-1.6 |

| 単価 | 高い | 比較的低い |

| 最小肉厚(mm) | 0.5 | 1.0 |

| サイクルタイム(秒) | 5-15 | 15-30 |

主な技術(shù)の違いの分析

1.物性の比較

- 亜鉛合金の利點(diǎn)

密度は炭素鋼(7.1g/cm3)に近く、衝撃強(qiáng)度はアルミ合金の2.5倍である。自動車用ステアリングナックルの疲労壽命はZA-8合金採用により40%向上した。 - アルミニウム合金の利點(diǎn)

比強(qiáng)度が120~150であるため、新エネルギー?バッテリー?トレイのような軽量化の場面では代用がきかない。

2.プロセス?システムの違い

- 溶解方法

ホットチャンバーダイカスト(爐一體化)を使用した亜鉛合金のエネルギー消費(fèi)量は、アルミコールドチャンバープロセスよりも35%低い。実測データによると、亜鉛ダイカストユニットのエネルギー節(jié)約量は最大42%。 - 金型の経済性

亜鉛ダイカスト金型の壽命は100萬回以上で、ドアロック金型は5年間修理なしで連続使用されている。アルミ合金金型は通常10萬回TD処理修理が必要です。

3.表面処理特性

- 亜鉛ダイカスト

鋳肌はRa0.4に達(dá)し、直接メッキの合格率は98%以上。3C製品スピンドルにより研削工程がなくなり、歩留まりが12%向上。 - アルミダイカスト

表面欠陥はマイクロアーク酸化で処理する必要があり、自動車部品にアルマイト処理を加えるコストは18%上昇した。

代表的なアプリケーション?シナリオ

亜鉛ダイカストが好ましい分野:

- 超薄型構(gòu)造部品USB-Cポートハウジング(肉厚0.5mm)

- 腐食性の高い環(huán)境マリンハードウェア(2000時間の塩水噴霧テストに合格)

- 高頻度生産年間50萬個以上の浴室金具を生産

- 電磁シールド5G基地局フィルター?ハウジング

アルミダイカスト

- 軽量である必要がある電気自動車用電気駆動ハウジング(軽量化40%)

- 高溫部品エンジンマウント(耐熱溫度150℃以上)

- 複雑なヒートシンクLEDランプホルダーヒートシンク歯形構(gòu)造

- 導(dǎo)電性機(jī)能部品太陽光発電インバーターハウジング

費(fèi)用便益分析(年間20萬臺)

| コスト項(xiàng)目 | 亜鉛ダイカスト?プログラム | アルミダイカスト?プログラム |

|---|---|---|

| 金型への投資 | ¥800,000 | 120萬円 |

| 材料単価 | ¥6.2 | ¥4.8 |

| 再処理費(fèi)用 | ¥0.5 | ¥1.2 |

| 年間総費(fèi)用 | 134萬円 | 144萬円 |

| ROIサイクル | 9ヶ月 | 13ヶ月 |

選考決定フローチャート

グラフTD

A[要求分析] --> B{肉厚≦0.8mm?}

B -->|はい| C[亜鉛ダイカストの選択]

B -->|いいえ| D{使用溫度≥120℃?}

D -->|Yes|E[アルミダイカストの選択]

D -->|いいえ| F{年産30萬個以上?}

F -->|はい| C

F -->|いいえ| E技術(shù)的な誤解の解消

Q: 亜鉛合金は完全な耐食性ですか?

A: 確かにpH4-10の環(huán)境ではアルミニウムより優(yōu)れていますが、強(qiáng)酸性環(huán)境(pH<3)ではチタン合金をお勧めします。

Q: アルミ合金は超薄型部品にできますか?

A: 新しい AlSi10MnMg 配合は 0.8mm の肉厚を達(dá)成したが、金型コストは 35% 上昇した。